導入事例(株式会社豊田自動織機)

株式会社豊田自動織機(AIインテグレーションサービス)AIで工場の生産設備の設定値を自動補正。生産品質の安定維持化と業務の生産性向上。

繊維機械、自動車、産業車両、エレクトロニクスなどの幅広い分野で事業展開する株式会社豊田自動織機。同社の自動車事業部では、自動車部品を製造する生産設備の設定値を高精度に予測するために、AI/機械学習を活用した自動補正システムを構築しました。

富士ソフトは、PoC(概念実証)フェーズでのAIモデル作成、およびシステムの要件定義からアプリケーションの開発に至るまで、プロジェクト全般をトータルに支援する「AIインテグレーションサービス」を提供しました。

- 目次

- 導入の背景

生産設備の設定値調整に課題 -

株式会社豊田自動織機は、繊維機械の製造を目的として、トヨタグループの創始者である豊田佐吉氏が1926年に設立した機械メーカーです。トヨタ自動車株式会社を中核とするトヨタグループの源流にあたる企業であり、現在は繊維機械、自動車(トヨタブランドの一部車種)、産業車両、エレクトロニクス製品の生産・販売などの事業を幅広く展開しています。

同社で自動車の開発・製造を手掛ける自動車事業部の生産現場では、部品製造、鈑金、溶接、塗装、組付などすべての工程において、産業用ロボットを含む多種多様な製造装置・生産設備が稼働しています。そうした生産設備の一つに、自動車のバンパー製造に用いる射出成形機があります。

「射出成形機は、バンパーの金型に溶けた合成樹脂(プラスチック素材)に圧力をかけて注入し、冷却してバンパーの形状に成形するという一連の工程を担当する生産設備です。この設備には圧力や温度等、多種多様な複数のセンサーが搭載されており、その時々の環境の変化に応じてその都度、数百個の制御パラメータを最適な設定値へ調整しながら運用しています」と話すのは、自動車事業部 生産技術部 開発IoT推進グループ グループマネージャーの衣笠 健司氏です。

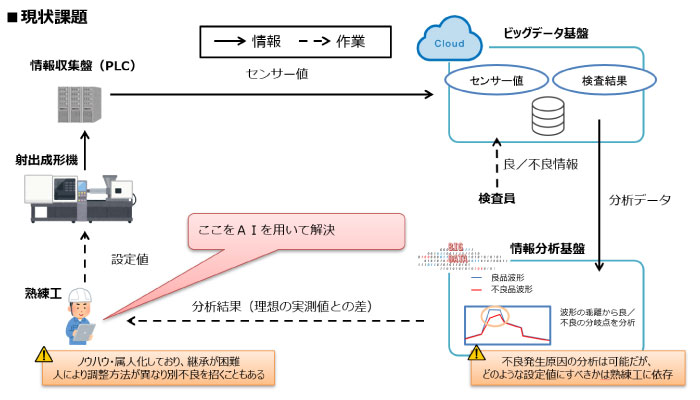

豊田自動織機では、射出成形機のセンサーが取得したデータから加工不良品の発生原因を分析し、波形として可視化する情報分析基盤を運用しています。しかし、分析結果として得られた理想波形と実測波形の差異からどのような設定値に調整すべきかは、熟練工の判断に委ねられており、ノウハウが完全に属人化しているという課題がありました。

図1:射出成形機の設定値を熟練工の判断で設定「制御パラメータの設定値を変えるたびに試し打ち(試作)をするわけですが、場合によっては合格水準の品質を満たすものができるまで、何度も設定値の変更を繰り返すことがあります。そうなると材料費や人件費など余計なコストも発生することになります」(衣笠氏)

株式会社豊田自動織機 |

株式会社豊田自動織機 |

- 会社選定のポイント

現場目線の提案が選定の決め手 -

こうした課題を解決するために、豊田自動織機では、既存のセンサーデータから得られた情報をもとに射出成形機の制御パラメータの設定値を自動補正できるシステムを構築する検討に入りました。

「システム化を進めるにあたり、私たちが注目したのがAI/機械学習を活用することです。故障予兆保全のような場合には、センサーデータを監視して故障の予兆を発見するルールベースのシステムも選択肢として挙がります。しかしこのシステムは、センサーデータの分析結果から制御パラメータの設定値を予測するものなので、多変量解析などのSQC手法、またはAI/機械学習のどちらかを用いる必要があります。今回は、センサーから取得する変数が非常に多く、リアルタイムで生産に連動する複雑な処理になるため、AI/機械学習を選択しました」と話すのは、自動車事業部 生産技術部 開発IoT推進グループのメンバーで、このプロジェクトの推進リーダーである畠山 卓也氏です。

その頃富士ソフトは、バンパー成形工程のIoT化のフェーズで要件定義に参画していました。AI/機械学習の活用を決めた豊田自動織機は、当社に提案を依頼しました。同時にいくつかのベンダーにも提案を依頼し、PoC(概念実証)を実施しました。

「各社ともに実現性に富んだ提案であり、技術的には甲乙付け難いレベルでした。しかし富士ソフトの提案は、当社の製造現場がどういう課題を抱えているのかを考慮し、その解決のためにはどのようなシステムを開発すべきなのか、現場の目線に立った内容でした。構築したシステムを現場で育てながら運用していきたいと考えていた当社にとって、これが決め手となって富士ソフトに依頼することにしました」(畠山氏)

- 開発概要

実運用に耐え得る精度向上を達成 -

豊田自動織機が富士ソフトらにAI/機械学習を活用したシステムの提案を依頼したのは、2018年下半期のことでした。その後、システム化構想や検証テーマなどの提案を受け、2019年1月にPoCを開始しました。

「富士ソフトの提案で、PoCは3つのステップに分けて進めました。ステップ1では、制御パラメータが予測可能かどうかを見極めました。ステップ2ではAI/機械学習のシステム化が可能かどうか、AIモデルの開発と検証を進めました。ここまでにAI/機械学習の有効性やシステム化の実現性が確認できましたので、ステップ3ではAIが実際の運用に耐え得る精度が出せるかどうか、精度向上の検証に取り組みました。およそ1年をかけてPoCを実施した結果、机上の予測精度を向上できたので、本番適用が可能と判断し開発フェーズへ移行しました」(畠山氏)

開発フェーズとして、実装プロジェクトが開始したのは2020年2月。要件定義、設計・開発、実装を経て2020年8月に構築が完了し、システムの運用評価を継続して実施しています。

「開発フェーズでは想定していた精度がなかなか出ませんでした。そこで、富士ソフトのデータ分析技術と当社の生産技術を組み合わせて、AIモデルのアルゴリズムやデータの前処理方法、変数の組み合わせ方などの検討を繰り返し、実運用に使えるレベルまで精度を高めることができました。現在はテスト段階ですが、すでに構築したシステムを実際のバンパー生産に利用しながら評価しています」(畠山氏)

運用評価を継続する中で豊田自動織機では、AI/機械学習を活用した新しいシステムの導入効果を実感し始めています。

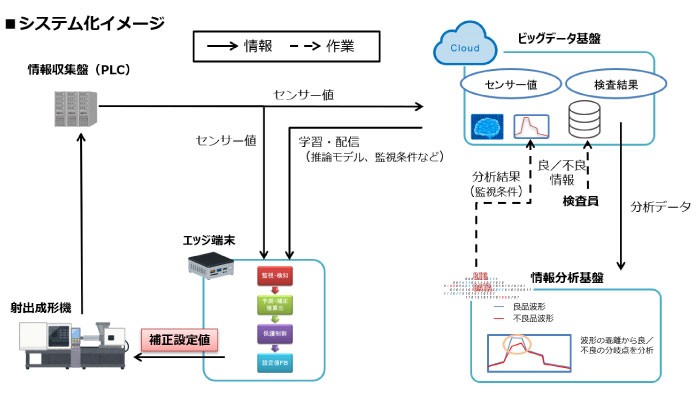

「システムを導入したことにより、仕事の仕方が徐々に変わりつつあります。従来は、不具合が発生してから熟練工がデータを見て制御パラメータの設定値を調整していました。現在は、不具合が発生する前にAIがその傾向を察知して制御パラメータの設定値を提示してくれます。まだ運用評価中ではあるものの、不具合が発生する前に制御パラメータの設定値を自動的に補正する仕組みが完成すれば、生産品質が安定維持できるだけでなく、次期車種の生産準備のリードタイム短縮につながります。さらに、属人性を排除でき、より付加価値の高い作業に時間が割けるようになるなど、業務生産性向上の効果が期待されます」(畠山氏)

図2:射出成形機のセンサー値を理想的な波形を保つよう、熟練工に代わってAIが設定値を自動補正

- 今後の展望

他工程・他用途にも適用範囲を拡大 -

このように、豊田自動織機はバンパー生産に用いる射出成形機にAI/機械学習を活用した設定値の予測システムを構築しました。今後は他事業部も視野に入れながら、様々な工程に順次適用範囲を広げていく計画です。

「運用評価を終えて本番稼働したあとに、自動車の塗装工程への展開を予定しています。こちらはバンパー成形工程よりも工程数や収集すべきデータ数が多い難しい工程と認識しているため、AI/機械学習に適用する最適なセンサーデータの選定と、それらを取得・分析するためのIoTシステム構築から進めたいと考えています」(畠山氏)

「当社では、情報システム部の主導により全社共通のIoTシステム基盤、AI/機械学習活用基盤の構築も進めています。このシステム基盤構築にも積極的に参画していく予定です」(衣笠氏)

富士ソフト株式会社 |

昨今、製造業の現場における予兆保全で、AIを活用するケースが多く見受けられるようになってきました。今回のプロジェクトは、「制御パラメータを調整してセンサーの値をコントロールして最適化する」というAI活用にとっては新たな領域へのチャレンジでした。このプロジェクトに加わった富士ソフトの大平 豊は、次のように振り返ります。 「豊田自動織機様は、AIに関して我々にすべてを一任するというスタンスではなく、我々とは違った角度から積極的に関与されました。例えば、AIに学習させるときのデータはどうやって選ぶかを判断する、または解きづらいパラメータに関して生産現場のノウハウを活用して解決する、などです。AIの導入は、お客様と我々の互いの知見がうまく組み合わさることが必要なのだと、改めて実感しました。これからも、お客様との綿密なコミュニケーションのもとで、真に役に立つAIをインテグレートしていきたいと考えています」 |

- お客様プロフィール

-

所在地 愛知県刈谷市豊田町2丁目1番地 設立 1926年11月18日 従業員数 66,947名(2021年3月31日現在) 事業内容 ・繊維機械、産業車両、自動車・自動車部品の製造・販売 オフィシャルサイト https://www.toyota-shokki.co.jp/

|

|---|