About Smart Factory

工場での仕事に携わる中で、「スマートファクトリー」という言葉を耳にした経験はないでしょうか。スマートファクトリーには、多くの製造業の現場が悩む「人材難」「生産性」といった様々な問題を解消できる働きがあります。 今回は「スマートファクトリー」について、概要から実現するメリット、具体的な取り組みまでを網羅して紹介していきます。現場の仕事を改善するヒントとして、ぜひご一読ください。

はじめに、「スマートファクトリー」の意味や求められる背景、類義語との違いといった概要を見ていきましょう。

「スマートファクトリー」は、AIやIoT等の技術を駆使したり、最新の情報通信技術(ICT)やオートメーション技術を活用して、デジタルデータをもとに生産プロセスを高度に自動化し、効率化した工場のことを指します。これにより、品質の向上、コスト削減、製品化・量産化の期間短縮等の実現が可能になります。

ドイツの「インダストリー4.0」政策で提唱された概念を具現化した形態であり、生産プロセスや現場課題を継続的に改善します。センサーやネットワーク技術で工場全体を接続し、リアルタイムデータを活用する点が特徴です。

近年では、製造業界内での存在感をアップさせるきっかけとして、導入する企業が増えています。

スマートファクトリーが求められる背景には、深刻な人材不足や品質強化の必要性など、複数の課題が関係しています。

2024年の総務省の調査によれば、AI・IoT技術について「導入している」と回答した製造業の事業者は26.1%でした。システム化がそれほど進んでいないという現状がありながらも、労働人口減少やグローバル化にともなう市場競争の激化などにより、生産性向上が急務となっています。

スマートファクトリー化には、こうした課題を解消する働きが期待されているのです。

スマートファクトリーとよく似た言葉に「ファクトリーオートメーション(FA)」があります。

一般的に、ファクトリーオートメーションが指すのは、「個別の生産ラインの自動化」です。従来人間がしていた作業に、ロボットやデジタル機器を活用します。

これに対しスマートファクトリーは、「工場全体の最適化」を指す言葉です。データ連携による予知保全やエネルギー管理など、統合的な改善を目指します。スマートファクトリーを実現する手段のひとつが、ファクトリーオートメーションといえるでしょう。

スマートファクトリーと同じくシステム化を表すものとして有名な「DX」は、組織全体のビジネスモデル変革を目指す際に用いられる言葉です。

全体の改革であるDXの中に、ひとつの仕組みとしてスマートファクトリーがあるという形です。

スマートファクトリーが工場内の生産プロセスの改善に焦点を当てる一方、DXは組織全体の競争力強化が目的であるため、適用する範囲が異なります。

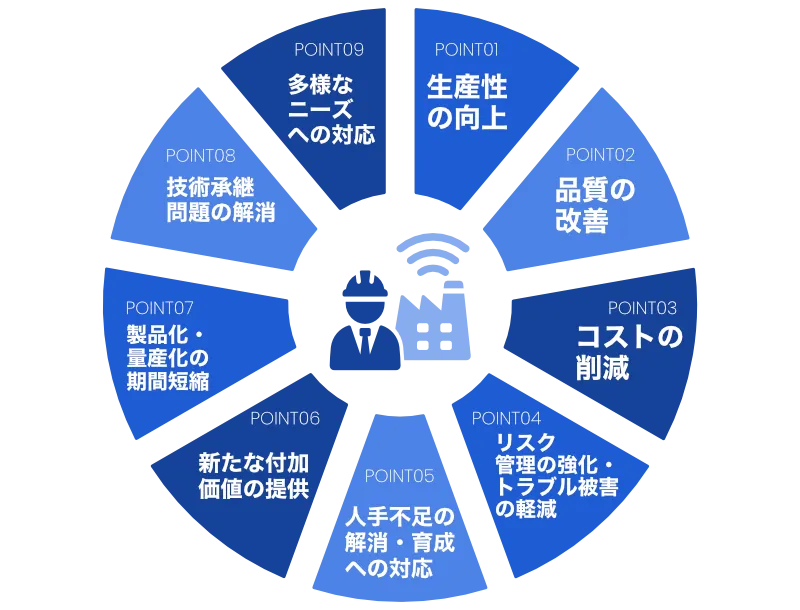

では、スマートファクトリーにはどのようなメリットがあるのでしょうか。ここからは、スマートファクトリーが現場にもたらす効果について、以下の9点を紹介します。

スマートファクトリー化では「自動化」「省人化」を進めるため、業務効率が向上し、現場の生産性が大幅に高まります。たとえばIoT技術を活用したセンサーによるリアルタイムの設備モニタリングなど、ラインの稼働率の最大化も目指せます。加えて、データの分析からボトルネックや無駄を未然に防げば、よりスムーズな生産ができるようになるでしょう。

生産性の向上は、企業の競争力に直結する要素です。持続的な成長のためにも、スマートファクトリー化が有効であるといえるでしょう。

スマートファクトリーではAIを活用した不良品検出を行うため、ヒューマンエラーを防止し、品質の安定性を高めます。製造履歴データを活用した不良品の原因特定など、改善スピードの高速化も見込めるでしょう。

品質が改善すると企業への信頼が増し、顧客からの評価も向上します。スマートファクトリー化は、こうした企業イメージのアップのためにも有効な手段です。

スマートファクトリー化の過程では設備や人材配置を最適化するため、コストを削減できるようになります。工場内の稼働状況をリアルタイムで把握できれば、効率の悪い人員や資源の使用を抑えられるでしょう。また、目標・現状のギャップを「見える化」すると、どの部分にコストをかけるべきかが明確になります。

スマートファクトリーでは、トラブルが発生した際にAIが迅速に原因を特定し、稼働停止時間を最小限に抑えられます。生産ラインの早期正常化は、安定した生産環境維持のためにも不可欠です。もし品質不良が発生した場合にも、蓄積されたデータを活用して改善のための調整計画を策定できます。

人手不足に関する問題も、スマートファクトリーの導入によって改善できる要素です。自動化できる工程は積極的に自動化されるため、少ない人員で生産ラインを効率的に稼働させられるようになるでしょう。単純作業を自動化すると、現場スタッフはより高度な判断が求められる業務に注力できるようになります。

スマートファクトリーの導入は、生産効率化に留まらず、製品やサービス自体に新たな価値を加えることを可能にします。IoTセンサーから得られるデータを活用し、顧客の利用状況をリアルタイムで把握したり、AIによる分析でパーソナライズされたサービスを提供したりできます。これにより、顧客体験が向上し、従来の製品だけでは得られなかった競争優位性を確立できるでしょう。

開発から市場投入までのリードタイム短縮は、現代のビジネスにおいて非常に重要です。スマートファクトリーでは、例えば、デジタルツイン技術やシミュレーションを活用し、試作回数を削減しつつ、設計段階で製造プロセスを最適化できます。また、AIが生産データを分析し、ボトルネックを特定することで、量産開始までの準備期間を大幅に短縮できるでしょう。

スマートファクトリーでは、熟練技術者の経験や感覚に基づく作業をセンサーやAI技術で可視化します。属人的な技術をデータとして蓄積し、ノウハウを標準化できるという点は、技術承継の観点から見ても大きなメリットです。

分析したデータは教育プログラムや自動化システムに活用され、技術承継の課題を効果的に解決します。

現代の市場では顧客ニーズが急速に多様化しており、細かいカスタマイズ要求への対応が製造業の重要課題となっています。

スマートファクトリー化を実現できれば、製品ごとの細かな仕様変更に柔軟に対応できる技術基盤が整います。これにより、顧客の多様な要望に応えた高品質な製品提供が可能です。

IoTセンサーを組み込んだ製品による使用状況の把握や、それに基づくアフターサービスの提供など、新たな付加価値の創出も技術拡大の一例です。スマートファクトリーは対応技術を大幅に広げ、変化する市場環境にも持続的に対応できる生産体制を構築します。

スマートファクトリー化は、経済産業省の定める「スマートファクトリーロードマップ」に基づき、3つのステップで進めます。経営層のリードと現場の負担軽減を重視し、継続的な改善サイクルで定着を目指す指針です。

それぞれのステップについて詳しく見ていきましょう。

スマート化の第一歩は、目的と内容の明確化です。経営層が主導し生産性向上や品質安定化など具体的な目標を設定します。対象範囲を工程単位や拠点ごとに限定し、コストと効果のバランスを定義しましょう。

関係部門の役割分担を明確にし、全社的な推進体制を構築することが成功の鍵です。この段階で経営層が主導となり、部門横断的な風通しの良い仕組みを整備できれば、現場の協力も得やすくなります。

トライアルシステムを導入する際は、自社工場にマッチしたシンプルなシステム選定が重要です。現場の負担を軽減するため、必要な機能に絞って導入しましょう。リスク管理の観点からも、部分的な試験運用から開始してPDCAを回していきます。

たとえば不良品検出や在庫管理など、効果の出やすい分野から着手するとスムーズに運用を始められます。将来的な性能の向上の可能性を考慮し、段階的にツールを標準化して活用することも有効です。

運用フェーズでは、効果の「見える化」が不可欠です。生産性やコスト削減率などの定量データを継続測定し、小さな成果もその都度共有しましょう。またこのステップでは、現場スタッフをIoT人材へ育成する研修プログラムを並行実施し、データ分析スキルの強化を目指します。

長期的なロードマップを作成するには、システムとルールを絶えず見直す改善サイクルを定着させ、競争力の基盤を構築する必要があります。スマートファクトリー化はすぐに効果が出るものではないため、経営層を中心とした地道な継続が必要です。

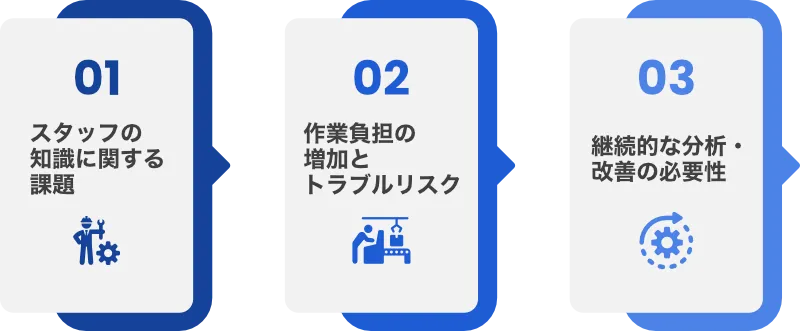

多くのメリットがあるスマートファクトリー化ですが、その際にはいくつかの注意点も存在します。ここからは、スマートファクトリー化に際してのよくある課題を、対策も併せて見ていきましょう。具体的には、以下の3点です。

スマートファクトリー化において多くみられる課題が、デジタル技術に関するスタッフの習熟度不足です。IoT技術やAIシステムを導入しても、操作スキルやデータ分析能力が不足していると、システム本来の効果を発揮できません。

この課題への対策としては、組織全体でIoT活用を推進する文化づくりが重要です。

多くの費用・時間をかけて進めるスマートファクトリー化においては、経営層の率先した参画が欠かせません。積極的に学習機会を提供し、スタッフ間の技術格差の解消やモチベーション向上を促しましょう。

外部の専門家を招いたワークショップやオンライン研修の定期的な実施を通じ、デジタル・ものづくりの双方に精通した人材を育成します。現場スタッフがシステムを自力で操作できるレベルまでのスキルアップが目標です。

いきなり全工程にスマート化を導入すると、現場スタッフの作業負担が急増し、システムトラブルによる混乱リスクが高まります。

この課題に対処するため、スモールスタートを心がけましょう。まずは不良品検出や在庫管理など、効果が可視化されやすい一部工程から試験導入を開始します。現場の負担軽減を最優先に、データ収集項目を最小限に絞ったシンプルなシステムを選定するのがベターです。

段階的な検証プロセスではPDCAサイクルを迅速に回し、各ステップで得た知見を全社で共有します。初期段階であれば「試験工程で20%の業務効率化」など、実現可能な目標を設定すると、現場の理解を得ながら範囲を拡大できます。リスクを分散させ、無理のないアプローチでスマート化を推進しましょう。

スマートファクトリー化の効果は短期間では現れないため、継続的な分析・改善が欠かせません。定量的な効果測定で実績を可視化すれば、現場のモチベーションを維持できます。

生産性向上率や不良率低減などのKPIをダッシュボードでリアルタイム表示し、小さな成果でも共有しましょう。機械停止時間が月間10%減少といった数値を可視化すれば、改善活動の意義も実感しやすくなります。

IoT人材育成と並行しながら改善サイクルを根付かせ、持続的な競争力強化を実現しましょう。

最後に、スマートファクトリーの事例を紹介します。多くの製造業がスマートファクトリー化を目指す中で、以下のような課題に直面し、富士ソフトのソリューションで解決されています。

課題

解決策

効果

この統一プラットフォームは、データの収集から蓄積、分析、活用までを一元的に管理し、社内の仕組みを統一することを可能にします。各部門や工場のデータを共通の基盤で扱うことで、以下のような効果を実現します。

その他の導入事例にご興味があれば、こちらもご参照ください。

今回は「スマートファクトリー」について、言葉の意味から取り組むための具体的なステップまでを包括的に紹介しました。工場のスマート化は、現代の製造業が抱える課題の多くを解決に導く有効な手段です。

富士ソフト株式会社では、スマートファクトリー化の支援を含めた幅広い情報システムサービスを提供しています。この機会にぜひ弊社ホームページをご覧ください。