近年、工場へのIoT、AI、ロボット技術などを導入し、自動化・最適化を図るスマートファクトリー化が進んでいます。そのスマートファクトリー化の具体的な導入として、工場へのAMRの導入、全自動工作機械の導入、それらに伴うラインの再構築などが必要となっています。しかし、それらを実際の工場にて直接導入し、再構築しようとすると、ラインの一時停止、新旧ツールの連携、導入による不具合などの問題が起きる可能性があります。これらの課題に対して、仮想工場の導入を行うことで事前の検証を仮想空間で行うことができ、リスクを軽減することができます。

また、仮想工場とは、実際の工場を物理的に正確に表現したものとなり、実際の工場をスマートファクトリー化する際のラインや、ライン間のロボットの動きなどをシミュレーション環境にて再現します。これにより、実際の工場を導入する前に生産・加工工程や部品や完成品などの物の移動・管理の検証を行い、最適なライン構築を事前に行え、コストや時間、リスクを軽減できる技術となります。

そこで、富士ソフトでは、ロボットやAIシミュレーションを得意としたIsaac Simを用いて、AMRによるライン間搬送や工場のラインで使用されるベルトコンベアの動きを再現したIsaac Sim仮想工場を作成しました。

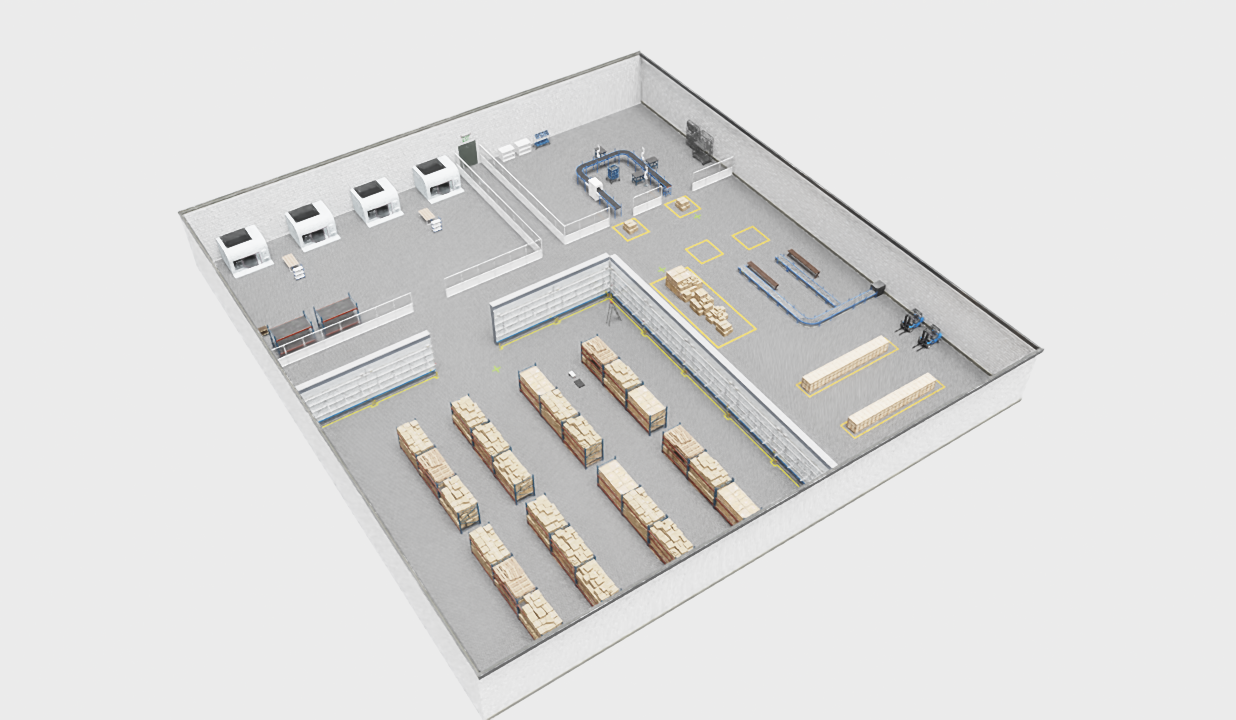

Isaac Sim仮想工場

今回、富士ソフトで作成したスマートファクトリーは、フォトリアルな設備を四ヶ所構築しました。

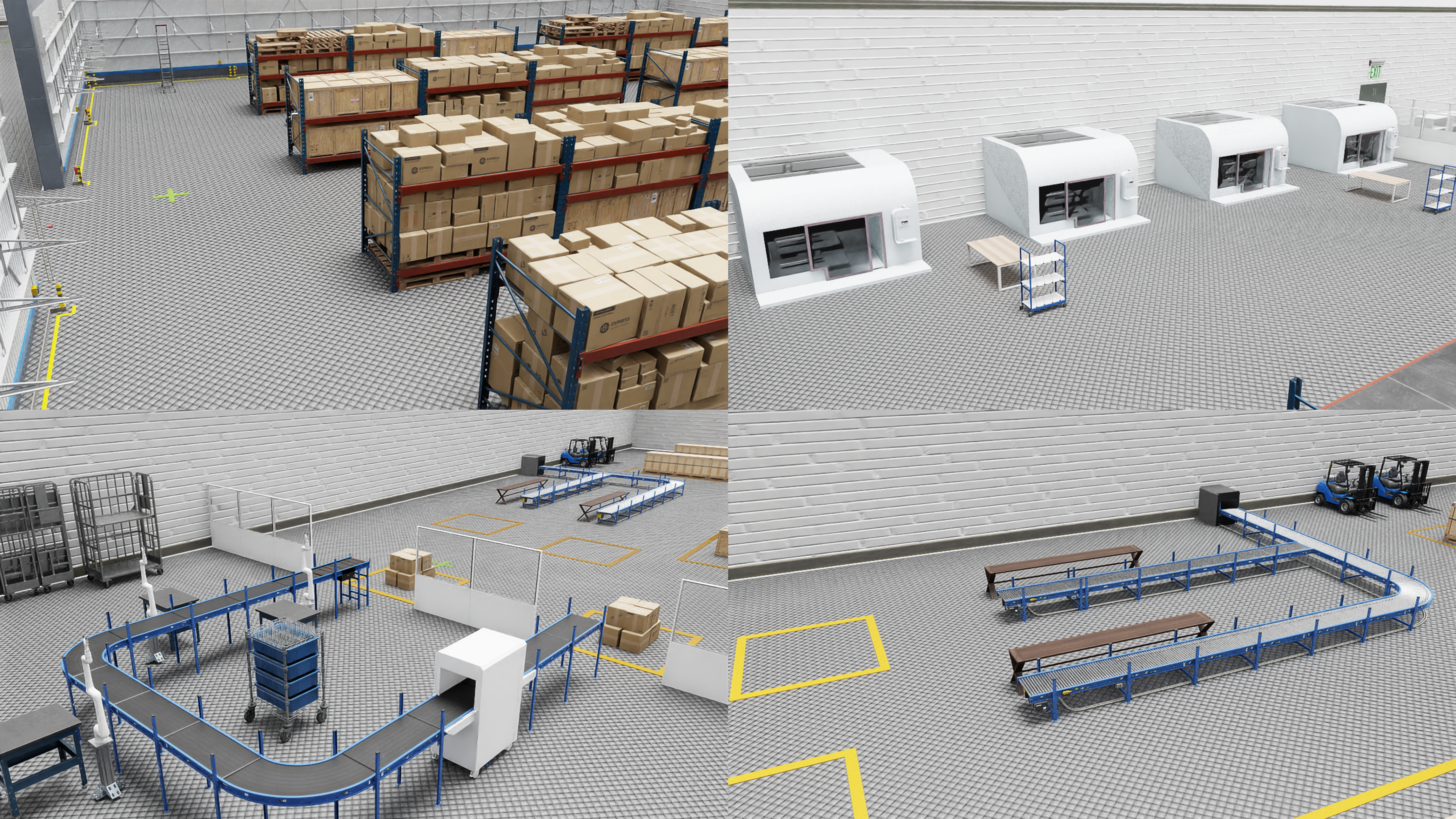

・倉庫

・ライン1 : CNCを用いた加工ライン

・ライン2 : ベルトコンベアとアームロボットをを想定した組み立てライン

・出荷場所

AMRの荷運びとベルトコンベアのタスク

今回作成した仮想工場では、メインの機能として、AMRによる工場内の荷運びを構築しました。荷運びの例としては、倉庫で荷物をAMRが受け取り、各ラインの場所まで運びます。指定の場所にAMRが到着したら、AMRからラインへ荷物の移動を行います。AMRを工場に導入したいと考えたとき、以下の問題発生が懸念されます。

1. 通行経路の詰まりや干渉が図面では見えない。

2. 少しのレイアウト変更でAMRが通れない。

3. タクトタイムやAMRの台数見積もりの妥当性確認。

このような問題に対して、AMRのシミュレーションを準備することで、問題が起きるリスクを軽減できます。

また、AMRとは別で、ベルトコンベアのタスク機能も構築しました。こちらを使用することで、現場では見えにくい詰まり・干渉・待機時間を仮想空間で再現でき、設備配置やラインの最適化に貢献します。

まとめ

今回、富士ソフトが作成したIsaac Simによる仮想工場についてご紹介いたしました。本仮想工場では、Isaac Simの活用により、フォトリアルな映像表現と物理法則に基づく高精度なシミュレーションを実現しています。 このような仮想工場を活用することで、現場に影響を与えることなく、レイアウトや工程設計の検証が可能となります。これによって、従来課題であった時間・コスト・リスクを大幅に抑えつつ、生産性や運用効率の最大化が図れます。

また、将来的には、デジタルツインとしてリアルとバーチャルを融合させ、現場の状況を仮想空間にそのまま反映することで、次世代のスマートファクトリー構築を視野に入れています。

スマートファクトリーの開発においては、フォトリアルな見た目を重視した用途から、物理挙動の再現を目的としたシミュレーションまで、幅広いニーズに対応可能です。ぜひ、お気軽に富士ソフトへご相談ください。