製造ラインの入れ替えにおけるロボット制御の効率化とは?少量多品種製造に適応する自動化への取り組み

昨今の製造業においては少量多品種製造が進んでいます。その結果、これまでの単一ライン製造では不要だった、製造ラインの入れ替え作業が必要となり、産業用ロボットのプログラム書き換え作業が頻出しています。しかし、プログラムの書き換え作業を行う際には製造ラインの停止や、専門のSIerによる作業が必要となる場面も多く、お困りのお客様が少なくありません。本記事では、石川 貴雄、酒井 貴史、林 祐太朗に話を聞き、そのような課題に対する当社の取り組みをご紹介します。

- 少量多品種製造に柔軟に対応できる仕組みを作りたい

- PLCのプログラムを修正したいがSIerの確保にかかるコストが大きい

- ロボット制御における柔軟性の低さ

- オープンソース型ミドルウェアにより、フレキシブル生産システムに順応した柔軟性を確保し少量多品種製造の実現

- 工場担当者やベンダーでもプログラムを修正できるため、コストを削減できる

-

石川 貴雄エリア事業本部中部支社

石川 貴雄エリア事業本部中部支社

マニュファクチャリングソリューション部 第3技術グループ課長1987年11月、富士ソフト株式会社へ中途入社。PLCや周辺機器、アプリケーションの開発、車両の検査・計測業務などを経験し、NEDOプロジェクトの参画を機にロボットでの自動化を中心として、お客様へ提案を行っている。

-

酒井 貴史エリア事業本部中部支社

酒井 貴史エリア事業本部中部支社

マニュファクチャリングソリューション部 第4技術グループ課長2007年4月、富士ソフト株式会社へ新卒入社。PLC周辺機器のアプリケーションの開発などを経験し、NEDOプロジェクトの参画を機にロボットでの自動化、特にROS、多関節ロボットの知見を活かし、提案を行っている。

-

林 祐太朗エリア事業本部中部支社

林 祐太朗エリア事業本部中部支社

マニュファクチャリングソリューション部 第3技術グループ主任2010年4月、富士ソフト株式会社へ新卒入社。現在は搬送機の複数台制御の調査研究を中心に進める一方、技術に関連する多くの資格を持つスペシャリストであり、社内外問わず技術的なフォローも積極的に行っている。

産業用ロボットには、柔軟性や自由度が求められている

従来の工場では、単一製品を大量に製造し続ける方式が主流でした。製造ライン上のロボットはPLC(Programmable Logic Controller)の制御下にあり、プログラムの通りに固定された動作をすることで、高速・安定稼働を実現していたのです。

しかし近年は、作るべき製品が少量多品種化し、製造ラインの切り替えも頻繁に行われるようになりつつあります。PLCは複雑な動作を安定的に行う点は優れていますが、プログラムの書き換えには手間がかかり、作業に時間がかかってしまいます。書き換え作業中は製造ラインを停止させなければならないため、損失が大きくなる課題がありました。

さらに、産業用ロボットの制御は専門SIerと商社、ロボットメーカーに依存していることが多く、プログラムを工場側で書き換えることは困難でした。プログラムを書き換える度にSIerを呼ぶ必要があり、着手までに時間がかかります。作業完了までに長い時間がかかることが多く、土日に作業することがほとんどでした。製造業全体でフレキシブル生産システム(FMS:Flexible Manufacturing System)※1への適応が進む中で、産業用ロボットが抱える柔軟性や自由度の制約が、問題になり始めています。

※1フレキシブル生産システム(FMS):同一の製造ラインで異なる製品や種類を製造できる柔軟性をもったシステム。複数の品目を小さいロットで柔軟に作り分けることができるため、需要の変化に応じて高効率な生産が行える。

産業用ロボットのプログラム調整は、高コストで時間がかかりがち

産業用ロボットの用途は、汎用的な用途よりも目的を絞れば絞るほど高コストになるといわれています。これはPLCで特定条件の設定をするほど、設定すべきプログラムやパラメータが多く複雑になり、SIerによる作業工数が大きくなっていくためです。また、PLCのプログラムはPLC自体に直接書き込む必要があるため、SIerに来てもらう必要があります。

近年はPLCの対応ができるSIerが減少傾向にあり、自社工場の事情をよく理解して安心して任せられるSIerを確保するのは、難しくなってきていると思います。PLC設定にかかる工数と、SIerの確保・育成などを総合的に考えると、PLC導入・運用が高コストになってしまうケースが増えています。

オープンソース型ミドルウェアでロボット制御の敷居を下げる

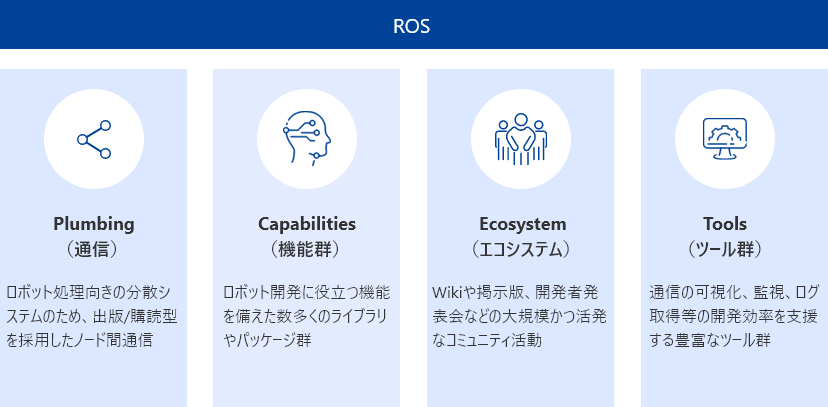

前述した、書き換えの手間やコストといった課題に対して、ROS(Robot Operating System)と呼ばれるミドルウェアが注目を集めています。ROSはロボット制御に必要とされる機能のOSS(Open Source Software)で、ロボット制御ソフトウェアの開発プラットフォームとして活躍します。

ROSのメリットの1つは、特定のSIerやメーカーに依存しない点です。PLCでは専門のSIerの協力が必須になりますが、ROSであればオープンソース型なのでさまざまなITベンダーが扱えます。自社でSIerを育てて、外部に頼らない運用体制を敷くことも可能になります。

もう1つのメリットは、汎用PCで制御が可能になる点です。先ほどご説明したように、PLCは直接コントローラにプログラムを書き込む必要がありました。産業用ロボットごとに制御システムが違うため、個別対応が必要だったのです。一方でROSは、1つのプラットフォームがネットワークを介して複数のロボットとつながっているため、個別対応が必要ありません。セキュリティなどの課題はありますが、工場にいなくても遠隔地から、ITベンダーが制御プログラムを調整できるのです。

また、AIとの連携が将来的に何らかの形で実現する場合を見据えると、ROSに対応しておくメリットは大きいと考えられます。AIは画像や音声など、さまざまな形式のデータを学習できます。PLCは基本的に電気信号なので「0」か「1」のデータになりますが、ROSはさまざまなデータ形式に対応が可能です。将来的にAIが製造ラインの制御をする時代を見据えると、ROSに対応しておくことは有意義だと思います。

実用化に向けて、技術を磨き続ける

メリットが多いROSですが、研究開発する中で、乗り越えるべき課題もわかってきました。たとえばセキュリティです。工場ではセキュリティの関係上、外部からのネットワーク接続を嫌う傾向があります。システムがダウンしてしまった場合に、遠隔地から復旧させられれば時間的ロスを小さくできますが、セキュリティ面とのジレンマが生まれます。こうした課題にどう折り合いをつけていくのか、お客様に提案していくのかは、さらなる検討が必要です。

復旧に関しては、工場の担当者が自ら復旧できる仕組みを整えようと考えています。たとえば、自動搬送システムが停止してしまったとします。従来は復旧するために、専門的なプログラムで命令をしたり、パラメータの設定をしなおしたりと、ある程度専門的な知見が必要でした。しかし、そのような難しい作業が不要になれば、より工場側は使いやすくなるはずです。具体的には、工場の担当者がタブレットを現場に持っていき、チュートリアルに沿う形で作業をするなどで、複雑なパラメータ設定をすることなく、直感的に復旧作業ができるようにする構想です。この仕組みが実現すれば、わざわざSIerを遠隔地から派遣せずに、迅速な復旧が可能になり、ROSに対する心理的ハードルは格段に下がると考えています。

これまで人がやってきた単純作業が、ロボットへ任せやすくなっていく

ここまでPLCに対するROSの優位性を説明してきましたが、PLCがなくなることはないと考えています。PLCにはPLCの良さがあり、ROSにも克服できていない課題があるからです。

たとえば、制御の安定性です。ROSはネットワーク通信に依存するため、通信環境が不安定になると、制御にタイムラグなどが発生する恐れがあります。一方でPLCはロボットとコントローラが連結しているため、こうしたリスクがありません。

そのためROSとPLCは、それぞれの強みと弱みを補完する形で、普及していくと考えられます。たとえば、安定稼働が求められる製造設備はPLC、周辺設備はROS、といったイメージです。当社では、搬送用ロボットや自律移動ロボットにROSの需要があると考え、技術開発に取り組んでいます。

自立移動ロボットなどにROSの需要がある例として、部品の搬送作業現場が挙げられます。これまでは部品が足りなくなると、人が取りにいかなければならず、無駄が発生していました。しかし、部品が切れる前に搬送用ロボットが、自動搬送してくれる仕組みを作ることができれば、省人化につながります。搬送機にアームを取り付けておき、搬送機とアームをROSで一括制御するイメージです。日によって搬送する部品の種類や量が変わる場合も想定されますが、ROSはPCでも操作できるユーザビリティの高さがあり、PLCよりも比較的柔軟に設定を変えられるため、日々の設定も簡単に行えます。

実証実験を繰り返す中で、ROSによる搬送ロボットの制御は、大規模工場だけでなく中規模工場でも、十分にコストメリットが得られる可能性を実感できました。こうした考え方のもとでROSの導入が進んでいけば、人は単純作業から解放され、より高度な考える仕事に集中できるようになるはずです。

AIとの連携も見据えた継続的な取り組みを

これまで日本ではPLCが主流でしたが、製造業に限らずさまざまな業界で、ROSのメリットが認められるようになってきました。身近なところでは、ファミレスの搬送ロボットがROSで制御されています。そのほかにも空港や病院、ホテルなどで、徐々に導入が進んでいます。

ハード側でもROSに対応するメーカーが増えてきており、近い将来、ROS対応のセンサー・機器が増えていき、AIを組み合わせて制御する時代が来ると考えられます。当社の強みは、ROSの将来性に早くから着目し、2017年にNEDOの「ロボット活用型市場化プロジェクト」に提案・採用されて以来、技術開発に取り組んできた経験です。当社の事業所にはROS対応のロボットが10台以上並んでおり、日々実証を繰り返しています。お客様にとって、より最適で効率的なROS導入をご支援したいと考えていますので、「ROSの導入を考えたい」「こういうロボット制御はROSでできるのではないか」など、ご興味をお持ちになった際はお気軽にお声がけください。

※記載の会社名、製品名は各社の商標または登録商標です。