コラム

COLUMN.3intra-mart でできるDX~製造業編~

Writer Profile

山田達哉

富士ソフト株式会社

ソリューション事業本部 情報ソリューション事業部

DXソリューション部 DX共通基盤グループ 主任

2005年 富士ソフト株式会社入社。システム開発業務、エンドユーザ様への業務、システム提案など、多くの intra-mart

を活用したシステム導入プロジェクトのプロジェクトマネージャーを経験。

2023年 IM-Ambassador に認定。intra-mart 認定アンバサダーとして、「intra-mart の強みを活かしたシステム提案」をモットーにお客様の課題解決に

intra-mart を最大活用して頂くご支援をしております。

冨岡雅也

富士ソフト株式会社

ソリューション事業本部 情報ソリューション事業部

DXソリューション部 DX共通基盤グループ リーダー

2019年 富士ソフト株式会社入社。システム開発業務、お客様の内製化サポート、システム運用保守など intra-mart

を活用したシステム導入プロジェクトのプロジェクトリーダーを経験。

2023年 intra-mart Professional に認定。

製造業で直面する課題5選

まず、製造業の方々が直面しやすい5つの課題について、私たちがお客様からヒアリングしてきた内容をもとに、改めて確認していきましょう。

複数工場や拠点の生産・在庫情報の管理が行き届かない

例として、ある完成品を作るために2つのパーツが1つずつ必要だとします。

A工場で作られるA’パーツ

B工場で作られるB’パーツ

また、それぞれは下記のような個数で日々製造されます。

A工場では1日に100個のA’パーツを生産

B工場では1日に80個のB’パーツを生産

生産計画が各拠点で共有されていない場合、A工場は過剰な在庫を抱えることになります。

一方で、B工場の生産計画は全体の生産計画のボトルネックとなります。

各拠点で導入されている従来型のシステムが個別で標準化されておらず、人的判断に依存した結果、過剰在庫や品切れなどの問題が頻発する、

というような課題があるでしょう。

過去のデータはあるが、それらを集計・分析に活かせない

たとえば、過去の品質管理のデータが、紙媒体やExcelなどで保管されていたとします。 そして、いざ「蓄積されたデータを活用して集計・分析をしよう!」と試みるも、何から手をつけたらよいのか分からず、 思ったようにデータを有効活用できなかった…といったケースも、よく耳にする課題のひとつです。

在庫管理におけるミスの頻発

自動化された在庫管理や在庫レベルの最適化には、正確な需要予測や在庫管理システムの導入が必要です。

入出荷の記録、在庫のロケーション管理、棚卸、在庫の過不足に応じての発注業務などの細かな作業が発生します。

これらの作業を人が行う以上、人為的なミスが起こるのはもちろん、属人化している場合も思わぬミスが起こり得るでしょう。

顧客発注情報が必要な時に抽出できない

製造業では、顧客とのコミュニケーションや生産計画の柔軟性が求められますが、顧客と一口に言っても、製品を製造するための数多くのサプライヤーや、

製品を実際に購入するコンシューマーがいます。

たとえば、サプライヤーとのやり取りの中で、原材料の価格改定や納期遅延などの情報を一元管理するためにコストや時間を要し、

結果として効率的な購入戦略を立案できないという問題に直面することも多いようです。

保守・メンテナンス計画が効率よく立てられない

製造にかかわる機器のメンテナンスに課題を抱えるお客様も少なくありません。古い機器をメンテナンスするのか、新しい機器に入れ替えるのか、

生産計画に影響を与えないように、慎重に検討する必要があります。

機器の状態監視には、高額なセンサーやシステムの導入が必要です。しかし、コストや導入期間、効果が見込めるまでの時間は予想以上にかかることがあります。

迅速な対応を求める場合、想定しているコストパフォーマンスが見込めない…といった問題もあります。

intra-martでの解決策

intra-mart はアプリケーションプラットフォームとして、豊富な標準機能に加えノーコード開発、ローコード開発、スクラッチ開発などのさまざまな開発手法があります。 富士ソフトは、前述した課題に対して、お客様一人ひとりの要求に応じて開発手法を選定し、課題解決に導くご提案をいたします。

複数工場や拠点の生産・在庫情報の統合管理

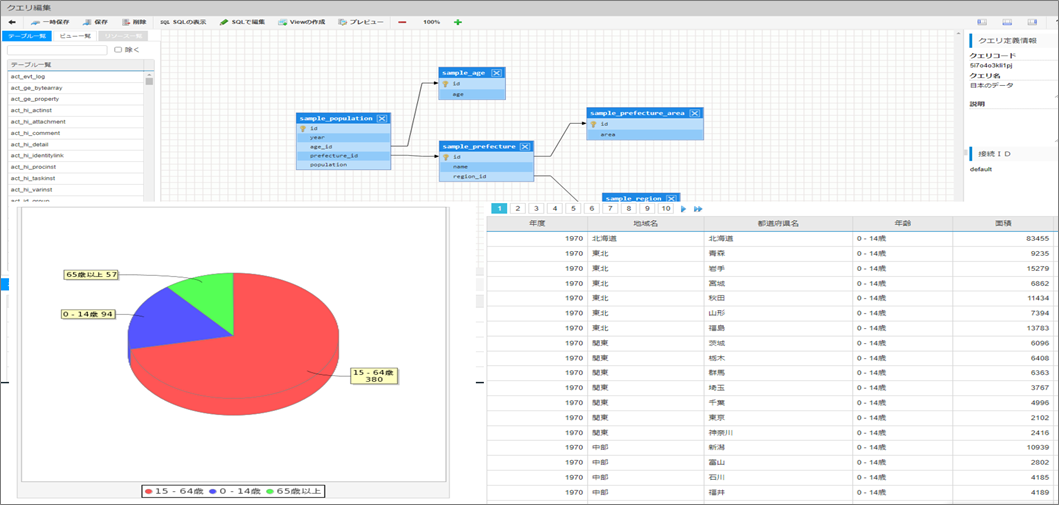

各拠点の生産・在庫情報を日次・月次でグラフ化して、一目で確認できるようなシステムを構築したい場合、ViewCreatorを利用することで実現可能です。 必要な情報をドラッグ&ドロップで適宜追加することができます。

表・グラフ自動作成【ViewCreator】

Web画面上から、データベースで保有している各種データを使用して、ノンコーディングで表やグラフ、ファイル出力を簡単に実現できます。

品質データの迅速な集計・分析

たとえば、下記のデータをintra-martのAPIを利用してBIツール(※)に外部連携することで、在庫管理や発注プロセスに関する深い洞察も可能になります。

※企業が持つ様々なデータを分析・見える化して、経営や業務に活用するソフトウェア

・製造されたパーツや製品の品質検査のデータ

・各製品の発注データ

・在庫の入荷から出荷までのステータス

過去のデータをもとにした需要予測モデルを構築し、将来の在庫レベルや発注量を、より正確に予測することもできます。

自動化された在庫管理と在庫レベルの最適化

在庫管理における属人化や、起こり得る人為的ミスを事前防止することで、過剰在庫や品切れリスクを大幅に軽減することができます。

この場合、簡便な業務アプリケーションの自動作成および一元管理を補助するツールであるAccel Studio のQRコード、バーコード発行機能が有効です。

製品ごとに異なるQRコードまたは、バーコードを生成して張り付けておくことで、リーダーで読み取れば自動で在庫の更新処理を行えます。

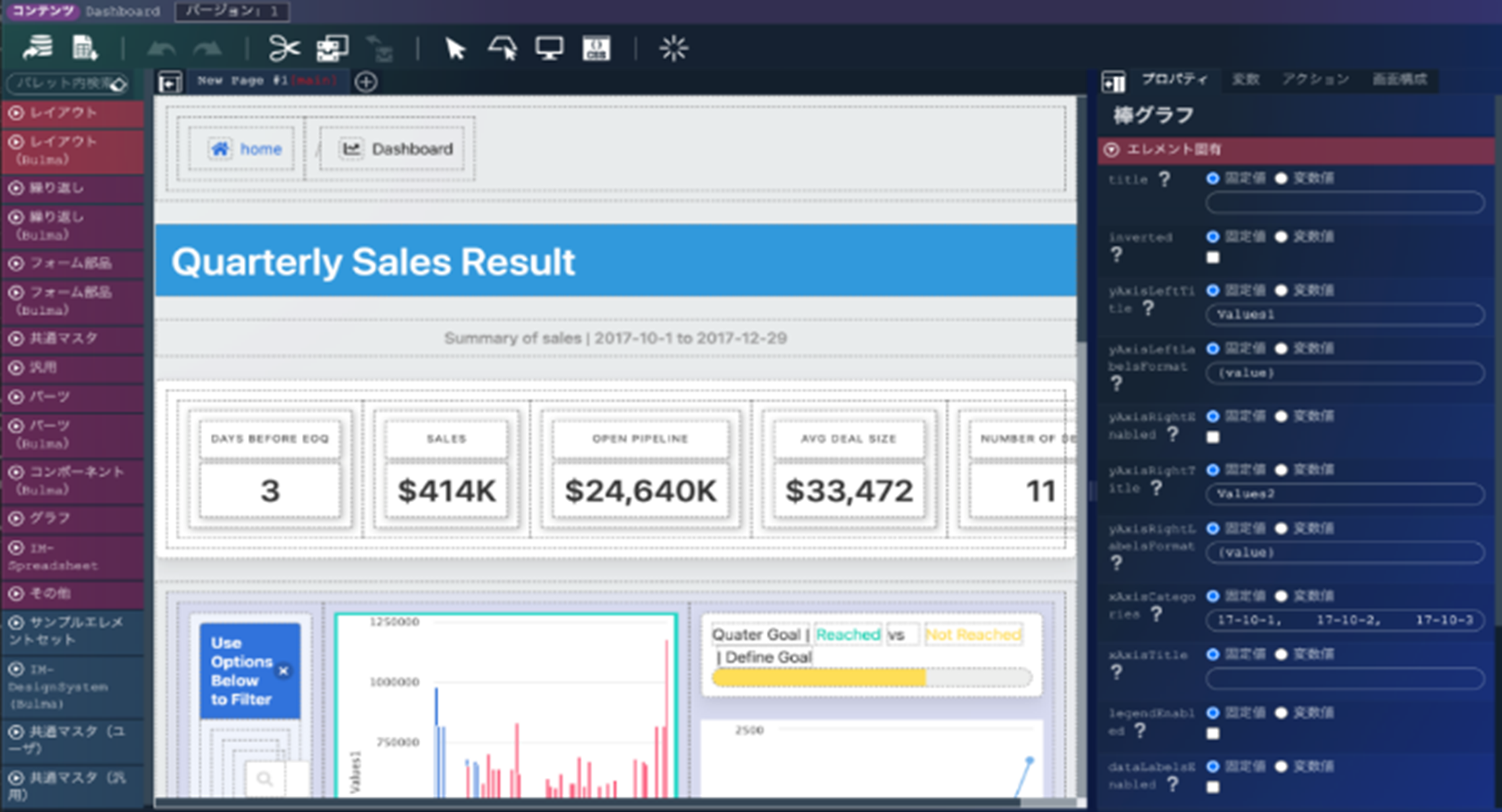

Accel Studioには、テンプレートとして在庫管理アプリがあるため、そのまま利用することもできます。画面はIM-BloomMaker、

処理部分はIM-LogicDesignerで実装されており、ボタン一つでアプリケーションが作成できます。

アプリケーション画面作成【IM-BloomMaker】

Webブラウザ上で画面作成が可能となり、プログラミングに関する知識が少ない開発者でも開発が可能になるツールです。

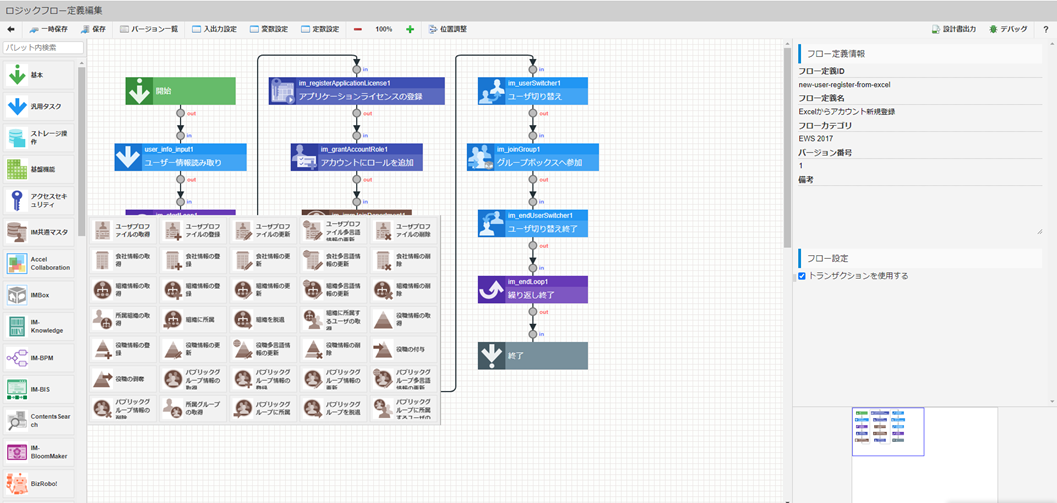

業務ロジック開発【IM-LogicDesigner】

Webブラウザ上で業務ロジックの作成ができ、バックエンドの処理についてもノンプログラミングで開発可能です。

また、難易度が高いシステムにはスクラッチ開発を採用することで、個別の要求を実現することが可能です。

富士ソフトでは、たとえば、以下のような要望にも対応できます。

・製品ごとに設定された最適な在庫レベルをもとに、リアルタイムで在庫状況を監視

・在庫が特定の閾値に達した際には、自動的に発注プロセスを開始するように設計

顧客発注情報の一元管理

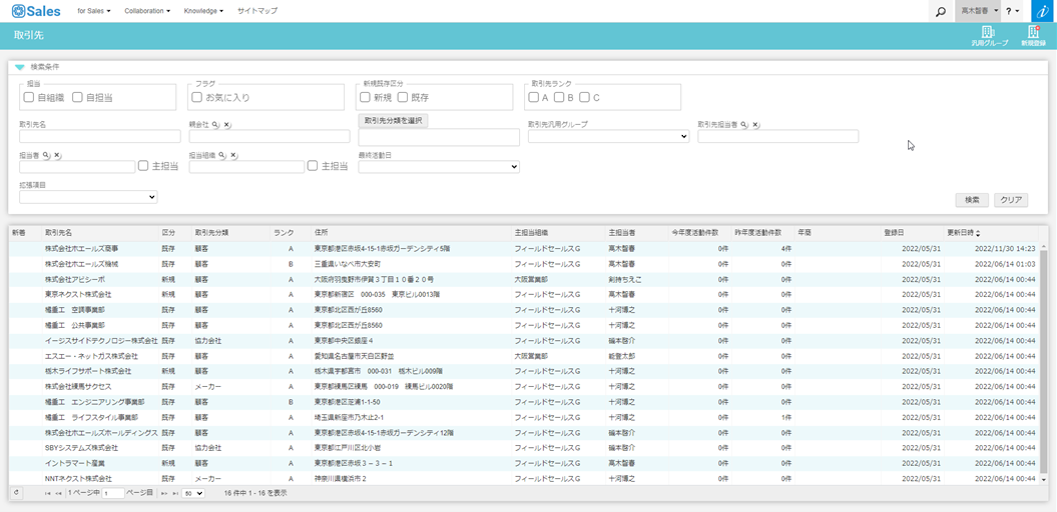

顧客との案件取引の履歴などは、日本特有の複雑な商習慣に適応可能な純国産のSFAであるDPS for Sales を活用することで一元管理することが可能です。

発注履歴や、サプライヤーの顧客情報データを一箇所で分析することができるため、より効率的な発注戦略が立てられます。

▼DPS for Sales 取引先情報一覧

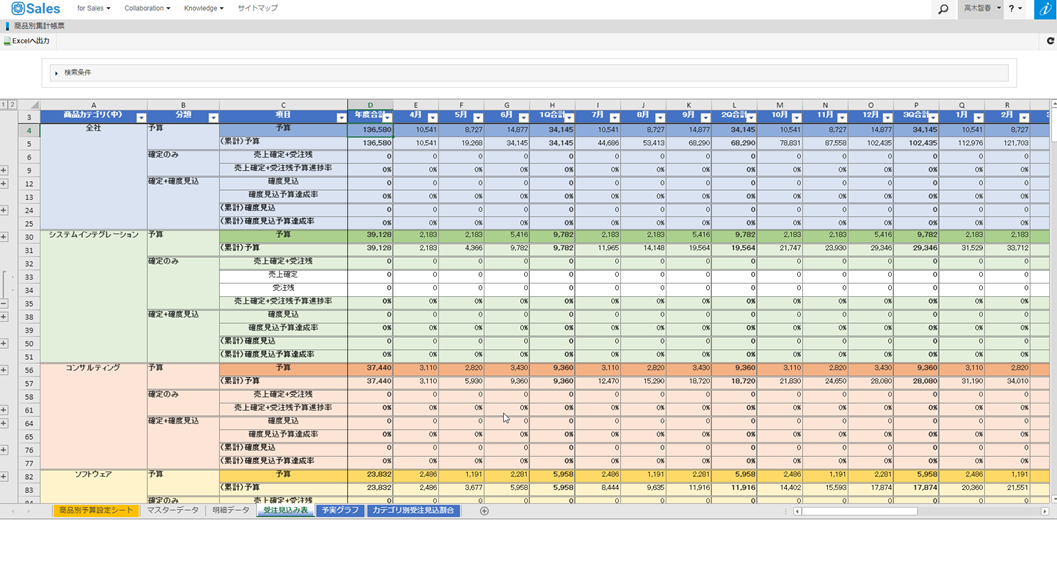

▼DPS for Sales 案件受注見込み一覧

価格変動や、納期の遅延などのリスク管理機能も備えており、企業がよりインテリジェントな購入決定を行えるように支援します。 また、intra-martのAPI機能を活用して、異なるサプライヤーからの発注情報を一元管理するシステムを開発すれば、必要なときに、迅速に顧客の情報にアクセスすることも可能です。

保守・メンテナンス計画の最適化と効率化

Accel

StudioのQRコード、バーコード発行の機能は、在庫管理だけでなく、個々の機器のメンテンナンス履歴などをリアルタイムで確認することもできます。

たとえば、ある工場でパーツを製造するのに必要な機器が、生産ライン作業に不可欠な機器だとします。

事前に機器のメンテナンス時期を管理することで、そのパーツを生産するにあたっての適切な生産計画を予測することが可能です。

また、自社内の機器のみならず、顧客に販売した機器のメンテナンスについても、メンテナンス時期を個々の機器に設定しておくことで、

intra-martの定期実行ジョブ機能を利用して、メンテナンス時期を顧客にお知らせすることもできます。

富士ソフトの製造業向けの実績

ここからは、実際に富士ソフトが担当した製造業事例について、解説していきます。

業務内容:産業機械器具の販売、メンテナンス、修理

ある、下記の課題を抱えたお客様に対し、富士ソフトはintra-martを活用し、大きくメンテナンス発注依頼のワークフロー化と、

認可制御を活用したポータル画面の構築を担当。結果的に、発注業務や管理にかかるコストを低減させたほか、ガバナンスの強化も実現しました。

① 複数のメンテナンス業者とのやり取りが同時多発的に発生。発注情報も紙による管理のため、発注管理業務に大きな負担が生じている

② 自社で販売した機器の定期メンテナンスをする必要があるが、業者とはどのようなやり取りをしているのかが不透明で、やり取りが属人化している

① 依頼元から発注先への業務プロセスが可視化され、管理コストが低減

② 紙媒体で管理されていた情報をintra-martで入力・確認できるようにしたことで、ガバナンスが強化された

まとめ

intra-martのカスタマイズと拡張性を活用することで、お客様は自社のビジネスプロセスを効率化し、最適化することができます。

富士ソフトなら、製造業界の事例も豊富にあるintra-martの専門部隊が、お客様のintra-mart体制の立ち上げから、実際の構築支援まで幅広く支援します。

富士ソフトはお客様の抱える業務課題に二人三脚でともに取り組み、課題解決へ導きます。

製造業が直面するさまざまな課題に対して、柔軟かつ効果的な解決策を提供できるプラットフォームとして、ぜひintra-martの活用を検討してみてください。

資料請求・お問合せはこちら

資料請求・お問合せはこちら