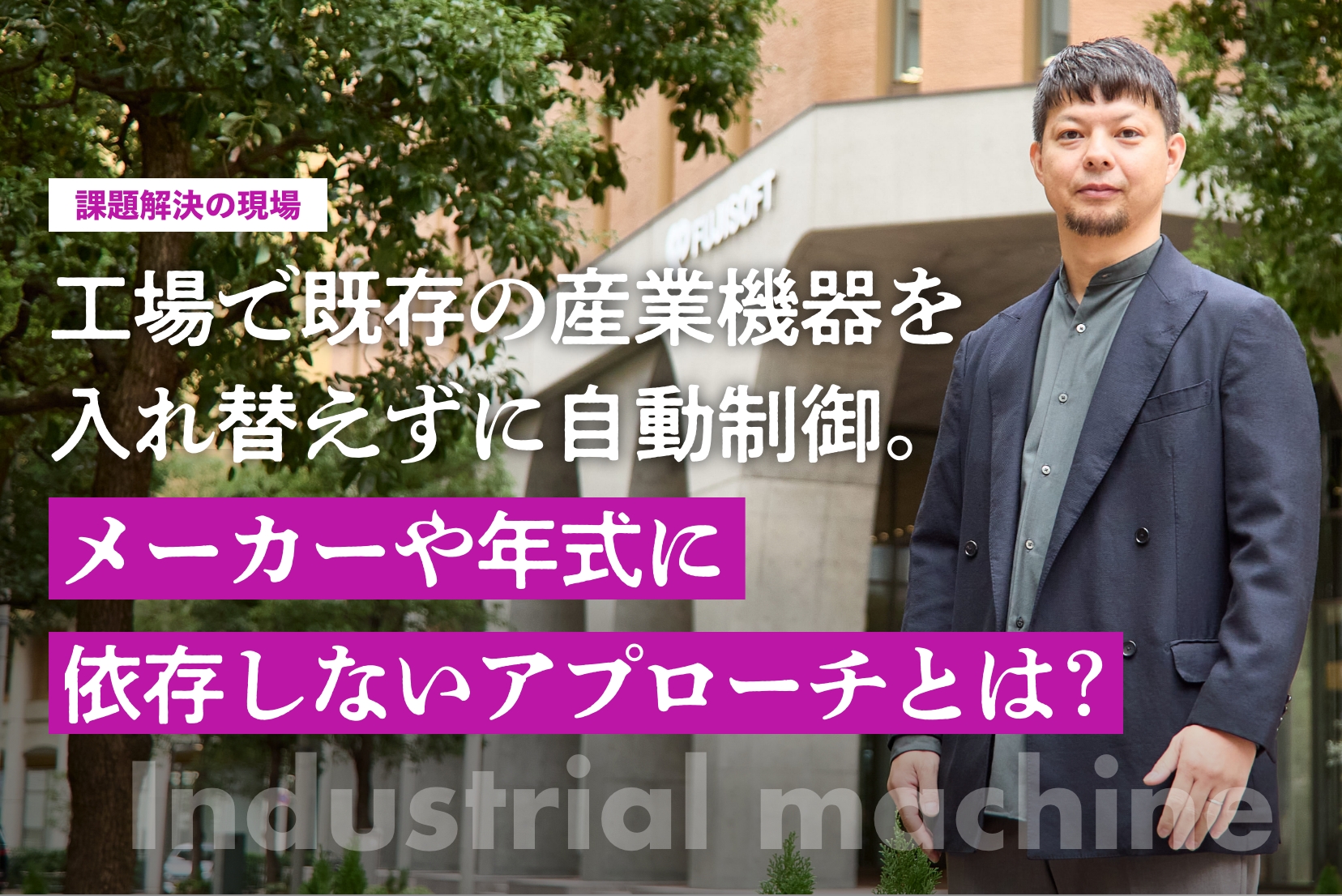

工場で既存の産業機器を入れ替えずに自動制御を実現。メーカーや年式に依存しないアプローチとは?

工場のDXを進める上で、IoT技術を活用した「産業機器の自動制御」を検討する企業が増えてきました。最新技術が組み込まれた産業機器が次々に登場して脚光を浴びていますが、一方で製造業の現場に伺うと、「既存の産業機器をもっと長く使いたい」「メーカーをそろえなければ自動制御が難しい」「しかしメーカーをそろえると高コストになってしまう」といった声をよく耳にします。工場のDXを進めるためには、機器の古さやメーカーにとらわれずに自動制御を実現する取り組みが、重要といえます。

富士ソフトは、ソフトウェア会社でありながら、産業機器の選定から手配、さらには自動制御システムとの連結、データの収集・分析・出力まで一括対応しています。本記事では、工場への産業機器導入を支援している茅原 望に話を聞き、工場DXに向けた現在の取り組みをご紹介します。

- 製造工程を、既存の産業機器のまま自動制御したいが、既存機器は製造時期もメーカーもバラバラなので、産業機器メーカーでの対応が難しい。

- 既存機器の導入時期によっては、OSのサポート期間が終了していたり、導入時のシステムベンダーが倒産していたりするケースもある。

- 新設の工場に、自動制御の製造ラインを導入したいが、各産業機器を一部のメーカーに限定するとコストが高くなってしまう。

- 産業機器の新規購入をせず、費用を抑えた自動制御・省人化を実現。

- お客様の要望に応じた最適な産業機と自動制御システムを一括で導入。

-

茅原 望インダストリー事業本部 PE事業部 産業機器ソリューション部 主任

茅原 望インダストリー事業本部 PE事業部 産業機器ソリューション部 主任2003年富士ソフトに入社。組込みLinuxなどシステムレイヤーのソフト開発に従事。2016年よりロボットSIグループに参加。ロボット学習のため、ロボットメーカーに3年常駐し基礎的な知識を得る。その後ロボットSIグループで、ロボットのコントローラ開発などにも参画し、ロボットSIに関する事業・開発を継続中。

既存の産業機器を自動化したいが、対応できる事業者がいない

近年は多くの工場で、DXに向けた取り組みが進められており、特に増えているのが工場の自動制御です。自動制御にはさまざまな方法がありますが、要望として多いのは「既存の産業機器を活用したい」というものです。産業機器は高価なうえ、既存のものは現場も使い慣れており、「できる限り既存機器を使いつづけたい」と考えているお客様が多いと感じています。

工場の産業機器が複数メーカーに分かれており、これらをつなげて自動制御を実現する場合、購入したメーカーにつなぎ込みを依頼しても、産業機器のOSサポート期間が終了していたりすると、自動制御への対応を断られてしまう場合もあります。

また、既存産業機器の自動制御ができない理由として、システムベンダーの廃業も挙げられます。既存産業機器を導入した当時のベンダーがすでに廃業しており、改修対応できるベンダーが見当たらない。また機種が古すぎて仕様書などの資料が残っておらず対応できないなど、さまざまな課題が山積みとなっています。

こうした課題を抱えたお客様が当社に、「既存の産業機器を使った自動制御の実現で困っている。丸ごとお願いできないか」と、お声がけをいただいている状況です。

製造ラインでメーカーをそろえると高コストになる

産業機器の自動制御を実現する時に課題となりやすいのは、特定のメーカーでそろえなければならず、コストが肥大化することです。産業機器そのものは非常に優秀で、自動制御に対応した製品が増えています。しかし自動制御を実現するには、産業機器がソフトウェアと適切に連動し、データ収集、解析、そして出力まで対応できなければなりません。工場や製造ラインの自動制御を主導するのが、メーカーやメーカーの子会社である場合、当然ながら、互換性が確認されている自社製品のみで対応しようとします。また、他社製品を自社のソフトウェアにつなぐことは、技術的に対応できない場合が多いのです。

産業機器メーカーやOSにとらわれず対応することで、お客様にとって最適な仕組みを導入

当社は、産業機器のメーカーやOSにとらわれないアプローチで、自動制御システムの導入をご支援しています。お客様が導入されたい産業機器が、それぞれ別のメーカーであっても、同一の自動制御システムにつなぎこみ、お客様にとってのベストプラクティスの実現をサポートさせていただいています。

こうした柔軟な対応ができる理由は、2つあります。1つ目は、エンジニア層の厚さです。自動制御に必要な機能ごとに専門部所があり、経験豊富なエンジニアが多数在籍しています。インターフェイスに強い部所もあれば、ソフトウェアに強い部所、AIによるビッグデータ解析に強い部所、サーバーやハードに強い部所、私達のような産業機器に強い部所が協力して、お客様のシステム導入をご支援する体制となっています。

2つ目は、独立系SIerとしてさまざまなOSを扱ってきた経験です。DXという言葉が広がる前から、当社は古い産業機器のシステムアップデートを手掛けてきました。現在でも工場によっては、Windows95やXP、場合によってはフロッピーディスクを入れないと動かない産業機器も現役で使われています。そうした機器のOSを最新化してきた経験もあるため、相当特殊なものでない限りは、一通りのOSに対応できます。

サポート期間の終了等が理由で導入時に委託したメーカーが対応できないような産業機器でも、自動制御に向けた対応ができます。

当社が大切にしているのは、お客様にとって最適なソリューションを提案することです。お客様が抱えている課題や解決したいこと、そして既存の産業機器の状況について、密なコミュニケーションを行い、詳しく状況を確認しています。その上で、具体的なハードとソフトの組み合わせをご提案してきました。これまで当社がご支援したお客様の事例を2件ご紹介したいと思います。

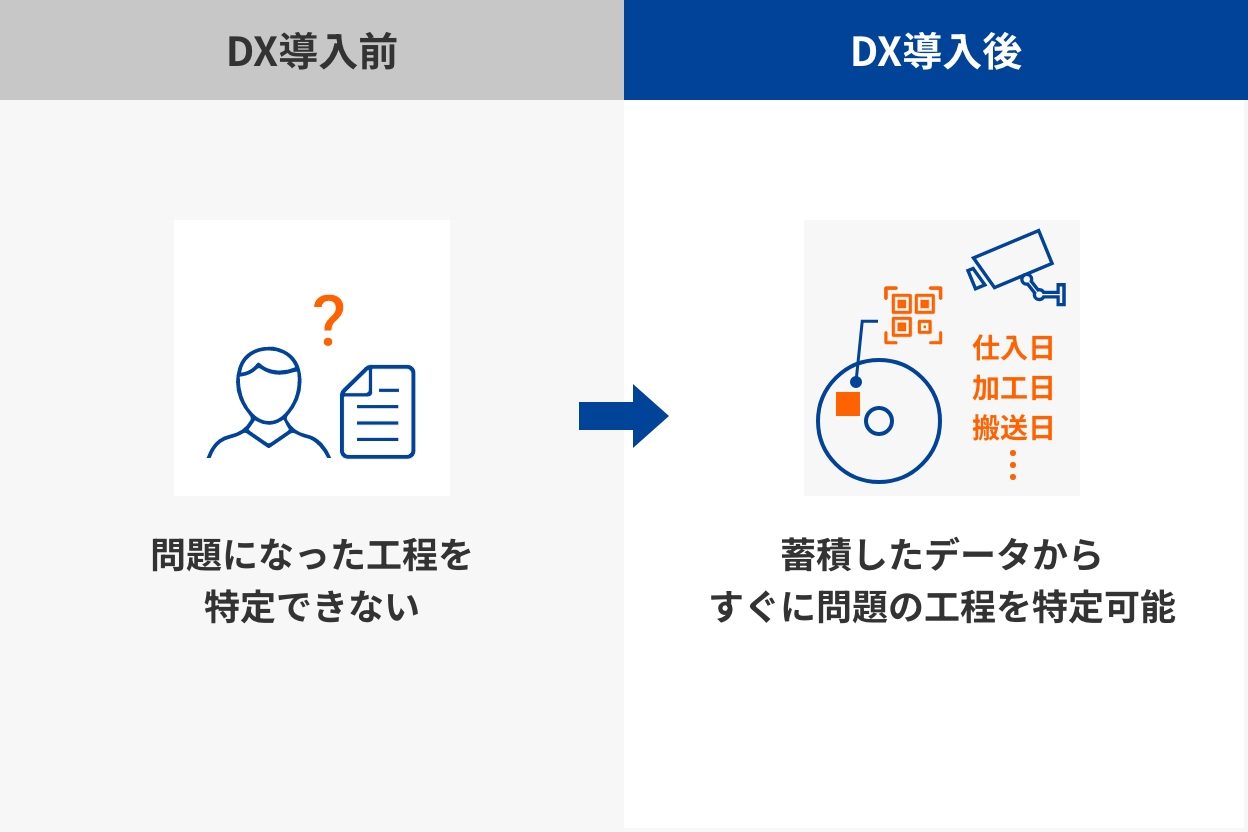

事例1:DXでトレーサビリティを強化

1つ目の事例は、CD(Compact Disc)を製造しているお客様です。ここでは、製品のトレーサビリティを確保できていない課題を抱えられていました。仕入れた素材を加圧・搬送・保存する流れでCDが製造されますが、手書きの帳票を掲示板に貼ってロットが管理されていました。しかし欠陥が見つかった際、いつ仕入・加工・搬送・保管したものなのか調べることができず、問題になった工程を特定できない課題に直面していたのです。

そこで、製品にはQRコードが印字されたラベルを添えて、施設内に設置したカメラで自動読み込みする仕組みを作りました。QRコードを読み込んで、製品のロットごとにいつ、どの素材で製造したものなのか、記録する仕組みです。設置した産業機器はカメラのみで、すべて既存の産業機器を活用していますが、品質不良が出た際に、蓄積したデータからすぐに問題の工程を特定できるようになりました。

この取り組みは、人の手で行ってきたトレーサビリティ確保の作業を自動化した事例です。既存の産業機器は入れ替えないまま、新たにIoT機器を導入することで省人化と品質強化を実現しました。今回は、第一ステップでデータの統合管理体制を敷きました。第二ステップでは製品の梱包作業をロボットで自動化する方法を検討し、第一ステップで整備したデータ管理と統合運用することで、さらなる省人化に取り組んでいく予定です。

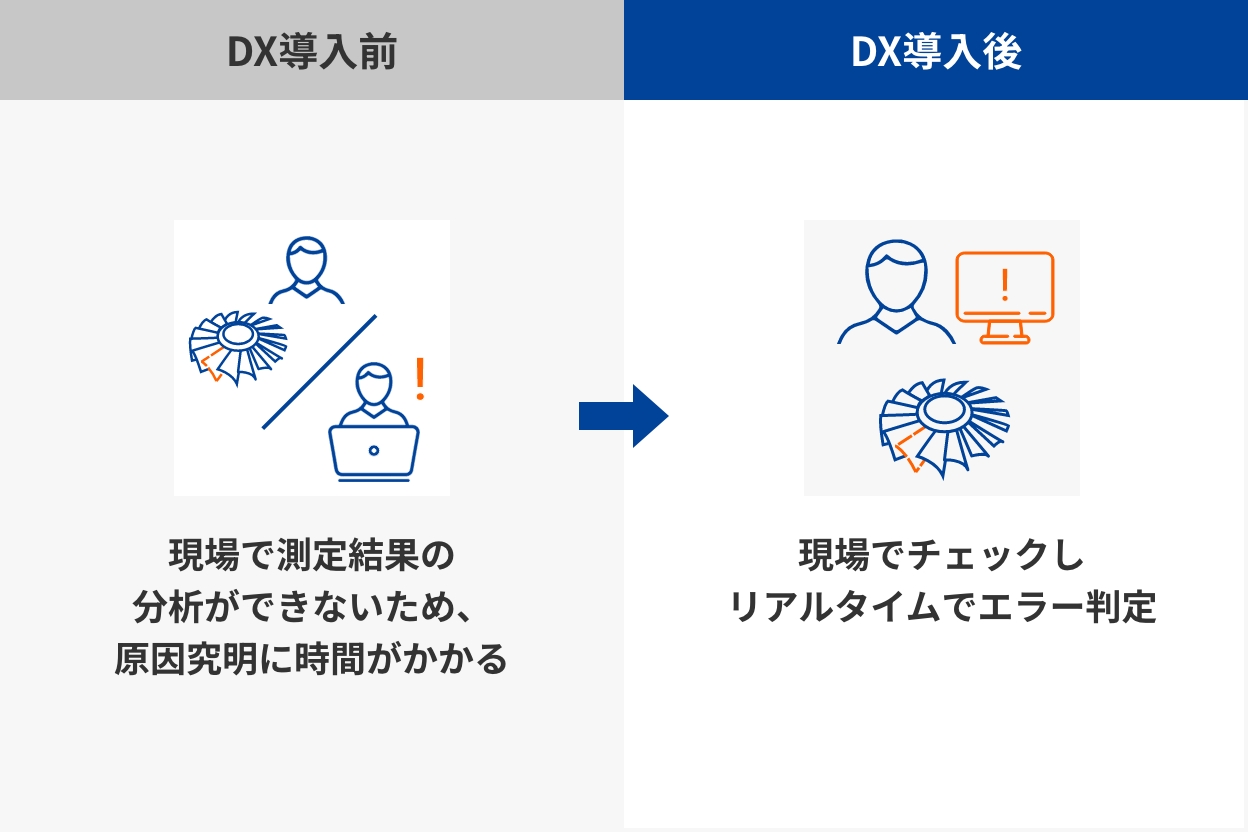

事例2:品質検査をDXで自動制御

2つ目の事例は、航空機エンジンのブレードを製造しているお客様です。ブレードの表面塗装は空気抵抗を大きく左右するため、高い品質が求められます。これまでは人がタッチセンサーを使って品質チェックを行っていました。しかし、センサーで測定した後の分析はその場で行えないため、フィードバックに時間がかかり、品質不良の検知から原因究明にかかる時間により生産性を下げていたのです。

そこで、タッチセンサーで得た情報をもとに、その場で品質評価を行うシステムを一括導入しました。品質評価の情報がデータベースに蓄積されており、検査結果が蓄積データの標準偏差から外れていた場合に、その場で帳票として出力され、現場で確認できる仕組みです。ソフトウェアだけではなく、タッチセンサーや架台は、当社が一括でご用意しました。この仕組みを導入したことで、品質のばらつきを生み出している産業機器の特定が、現場で速やかに行えるようになりました。

こちらの取り組みは、ソフトウェアと、タッチセンサーや架台といった機器を自動制御して品質強化を実現した事例です。品質強化だけでなく、人の手をかけず速やかに問題を発見できるため、省人化や生産性の向上にもつながっています。

要件定義を徹底することで、現場の混乱を防ぐ

お客様の中には「製造ラインを自動制御にすると現場が混乱するのでは」と懸念を示されることがありますが、当社がご支援した案件では、目立ったトラブルは今のところ報告されていません。その要因は間違いなく、「設計時の要件定義を徹底する」からです。当社はソフトウェア開発を得意とする会社なので、要件定義はかなり細かく行います。何度もお客様と打ち合わせを行い、考えられる用途やトラブルなどを洗い出し、できる限り現場にとって使いやすいシステムを構築するようにしています。

今後も当社は、既存産業機器を活用したDX、新規製造ラインのDX、どちらも柔軟なスタンスで、お客様にとってのベストプラクティスを追求していきます。「人がやっているこの工程を自動制御できないか」「人手不足で、なんとか自動制御できる工程を見つけたい」「実現方法は想像できないが、相談に乗ってほしい」など、産業機器の自動化にご興味をお持ちの方は、ぜひお気軽にお声がけください。

※記載の会社名、製品名は各社の商標または登録商標です。