PLM製品の導入に必要な能力とは?大規模開発に耐えうる富士ソフトの強みとアプローチ方法

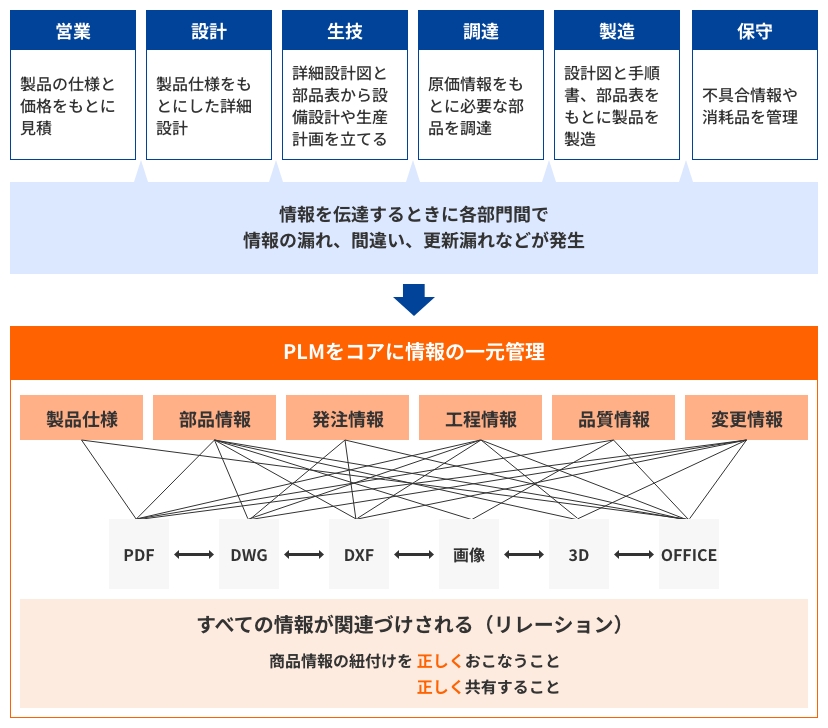

製造業ではかねてより、設計等の上流工程から生産等の下流工程に至るまでのリードタイムが長く、開発から生産までに長い時間がかかる点が問題とされてきました。具体的には、上流工程が終わらなければ次の工程の担当者が設計図面などを確認できず、検証計画や生産計画を事前に立てることが難しい状況などです。そのような背景から、近年活発化している製造業のDX化に合わせて、PLM(Product Lifecycle Management)製品の導入を進める企業が増えてきています。

PLMとは、製品のライフサイクル全体を一元的に管理する取り組みの総称です。PLM製品は、工場などの製造工程それぞれの技術情報を集約することでアクセシビリティを高め、製品開発力や生産効率を向上させることを目的としています。しかし、PLM製品の導入は大規模開発を円滑に遂行・推進できるスキルを必要とするため、誰でも簡単に導入ができるわけではありません。

本記事では、当社でお客様のPLM製品の導入・推進支援を担当する大平 豊に話を聞き、PLM製品の導入における、難しさや留意点、事例についてご紹介していきます。

- 個別開発したソリューションを統合したときに、うまく稼働しないことがある

- 海外製のPLM製品が多く、製品依存の性能課題が発生した際に解決に時間がかかる

- 最終的な統合や拡張性を見据えた無駄のないマネジメントを実行

- 大規模開発で培った経験からアーキテクチャベースのアプローチにより、性能課題を解決

-

大平 豊エリア事業本部中部支社 PLMソリューション部

大平 豊エリア事業本部中部支社 PLMソリューション部製造業の基幹システム開発・保守に20年ほど従事。3年ほど前からはデジタルスレッド環境構築の取り組みとしてPLM領域を担当。プロジェクトマネージャー、アーキテクト、マネージャーとして多くのプロジェクトに参画。

製造業では開発期間をいかに短縮するかが課題となっている

製品のライフサイクルが年々短くなるなかで、企業は開発スピードを高め、刻一刻と変化する市場ニーズに対して迅速に対応していくことが求められています。一方で開発においては、企画・設計などの上流工程が完了後、必ずしもすぐに生産作業にスイッチできるというわけではありません。生産などの下流工程を進めるためには、まず生産計画や検証計画を立てる必要があるからです。

計画を詳細に立てるためには、生産対象の設計図面・仕様などの細かい情報が必要となり、上流工程の担当者から図面などを手配・確認したうえで、疑問点などを担当者へ都度確認しながら進めていくことになり、どうしてもリードタイムが長くなってしまう点が課題でした。

PLM製品の導入とは?各工程で最適化されたシステムを統合する高難易度プロジェクト

前述のような課題に対して、上流工程と下流工程をシステムで統合し、円滑な情報共有が可能となれば、上流工程と並行して下流工程の担当者が設計図面等の詳細な情報を把握でき、開発スピードを高めることができます。そこで近年、企業が積極的に取り組んでいるのがDX推進に伴うPLM製品の導入・活用です。

PLMとは、企画・設計・検証・生産計画等の開発における各工程で、それぞれに導入されている最適化されたシステムを、さらに一つに統合することでシームレスな情報共有を実現する手法です。PLM製品を導入することで、上流工程と下流工程の連携を円滑にし、リードタイムの圧縮や品質強化、そして業務の効率化を図れることから注目を集めています。

一方で、PLM製品の導入は非常に難易度が高いプロジェクトになります。理由は、個別の工程で最適化されたシステムを統合するとなると、関係部門との調整や開発作業などに時間がかかるためです。最適化されているシステム同士を統合するには、それぞれのシステムを管理する部門の担当者同士が、お互いの業務を深く理解する必要があり、社内の相互理解や、導入を推進する担当者の選任などにも時間がかかります。また、導入作業は複数のフェーズに分け、通常業務に支障を与えないようにシステムの入替計画を立てる必要があるので、一般的には導入までに数年かかります。

PLM製品の導入は大規模開発プロジェクトの経験が必須

PLM製品の導入において、導入プロジェクトのプライムベンダーに必須で求められるのは、大規模開発プロジェクトの経験です。たとえば、お客様とのコミュニケーションひとつ取っても、全体スケジュールの進捗状況の報告頻度、会議体を設けて解決する方法など、大規模プロジェクトならではのやり方があります。

体制整備においては、プロジェクトマネージャー、ブロックリーダー、そして技術課題や営業交渉を構える部門を置く必要があります。課題解決部門とプロジェクト進行部門を分け、何か大きな問題が起きたときでも、プロジェクトを進行し続けられる体制も必要になります。

また技術面においては、マルチベンダーで同時に複数の開発を進めながら、1つの基盤に統合したときに、各開発部品を問題なく稼働させるマネジメントが必要です。統合を見据えた開発ルールの統一などを決めておかなければ、各開発部品を統合する際にかみ合わず、システムが動かないといった事態になりかねません。

加えて、技術者層の厚さも必須です。たとえば業務計画上は50人を配置していたとしても、何か問題が起きたら、100名単位で増員する必要が出てきます。もし増員できなければ、プロジェクトの全体遅延は避けられなくなるでしょう。

機能統合だけではなく、将来的な外部連携を前提として開発計画を立てる

同時開発した機能を1つの基盤に統合するだけでも難易度は高いですが、システム拡張を想定した開発計画・要件定義も必要になります。製造業のDXは現在進行形で広がっており、将来的にさまざまな外部システムとつながることが想定されます。PLM製品は導入に数年かかることもあり、開発開始時は最適解でも、1・2年後には状況が変わっているのです。

実際に、お客様から後になって「こういうシステムとつなげるようにしたい」と要望が出ることは多々あります。お客様の開発計画や要件定義のお手伝いをする際、こうした拡張性を踏まえたコミュニケーションを行います。将来的にPLM製品と外部システムとの連携が、追加的に出てくることを想定し、その都度計画を見直しながら進めていく柔軟さも必要です。

ブラックボックス化された課題への対応力も求められる

PLM導入に用いるシステムはパッケージ製品のため、開発はそれぞれのアドオン開発となります。もし製品側で技術課題が発生した場合、ブラックボックス化されているため、課題解決が難しくなりがちです。メーカーに問い合わせる場合はレスポンスの速さを期待することは難しく、製品仕様なのか不具合なのか、といった確認レベルに留まることになるでしょう。また、主要なPLM製品メーカーのほとんどは海外の企業のため、現地に来て課題解決をしてくれるわけではありません。

このように技術課題が発生すると、パッケージ製品であるがゆえに課題解決に時間がかかり、プロジェクトの進行が遅れてしまうことがあります。しかし、このような理由でプロジェクトを遅らせていいわけがありません。

当社が携わるプロジェクトでも、ブラックボックス化された技術課題が発生したことがありました。通常は、課題解決する術がなく、作業がストップする状況に陥るところです。しかしSIerとして長くやってきた経験と知見、そしてPLM製品のアーキテクチャへの深い理解から、調査・検証を行い技術課題の原因を予測し、あらかじめ調整方針を立てておくことで、メーカーからの回答を踏まえ迅速に課題解決を実行できました。

他の事例では、性能課題に対応したこともありました。具体的には、国内拠点では問題なく性能が発揮される一方で、海外拠点では性能が著しく低下するという課題が発生しました。このケースでは、操作時のパケットを詳細に調査し、ネットワークの伝送遅延が原因であることを特定。アルゴリズムを変更し、処理を集約することで、この課題を解決しました。

さらに、製品APIを用いた一括処理において処理時間が膨大にかかるといった課題については、DB解析ツールを使用してAPI利用時の実態処理を解析しました。その結果、一括処理であっても内部では個別に処理が行われていることが判明し、これを踏まえAPIの内部仕様を考慮した設計に変更することで性能課題を解決しました。

このようにPLM製品の導入においては、大規模開発に伴って発生するさまざまな課題に、柔軟に対応する必要があります。当社は、長年培ったSIerとしての大規模開発経験や多分野における技術者の人材力などを駆使して、導入時に生じるさまざまな課題を解決することが可能です。

主要なPLM製品メーカーとの連携で幅広いサポートを

PLM製品には大きく分けて2種類があり、メーカーの標準にお客様が業務を合わせていく「Fit to standardタイプ」と、お客様の業務にシステムを合わせていく「Fit & Gapタイプ」に分かれます。現在はどちらが主流ということはなく、日本ではどちらのお客様もいる状況です。最近はFit to standardとFit & Gapの中間に位置付けられるPLM製品も出てきており、お客様に対してより幅広い選択肢を提示しやすくなってきました。

Fit to standardとFit & Gap、どちらのタイプでも手厚いサポートを提供できるよう、当社は現在取扱製品の拡大を進めています。当社のスタンスは、特定の製品を推奨することではなく、お客様にとっての最適な業務改革に貢献することを重視しています。

当社では現在、複数のPLM製品の導入プロジェクトを進めており、ようやくいくつか初期フェーズが完了したところです。これまでの実績では設計工程への適用が中心となっており、まだ生産工程、保守・サービス工程などには適用が進んでおりませんが、設計情報をタイムリーに共有・確認できるようになり、お客様の業務改革も進み始めております。

当社は今後も引き続き、幅広くPLM製品の導入プロジェクトをご支援していきます。当社の強みである大規模開発の経験と技術者層の厚さで、お客様の要望に柔軟に答えていきたいと考えています。あらゆるパターンでご相談に乗らせていただけると思いますので、「検討を始めたい」「何から着手するべきか」「現在のプロジェクトがスタックして困っている」などの課題をお持ちの方は、ぜひお気軽にお問い合わせください。

※記載の会社名、製品名は各社の商標または登録商標です。